دیزل مصنوعی چیست؟

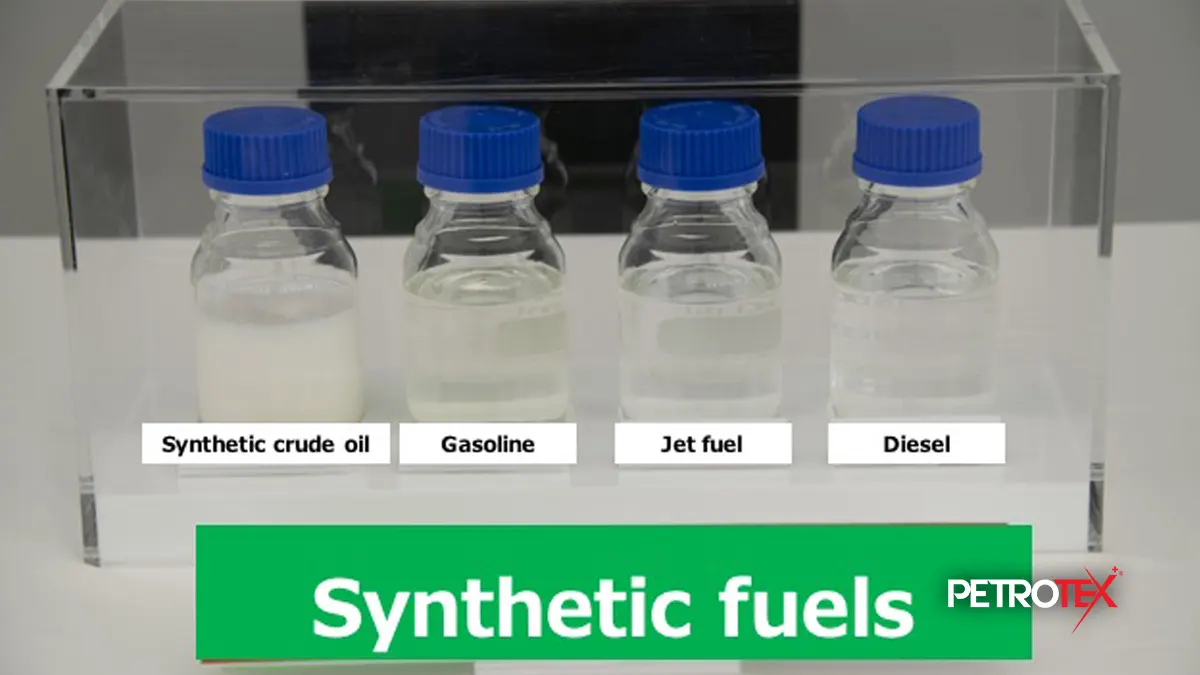

دیزل مصنوعی، که از طریق فرآیند فیشر-تروپش (Fischer-Tropsch) تولید میشود، یکی از نوآوریهای کلیدی در حوزه سوختهای تجدیدپذیر و پایدار است. این فرآیند، که بیش از یک قرن قدمت دارد، گاز سنتز (syngas) متشکل از مونوکسید کربن و هیدروژن را به هیدروکربنهای مایع تبدیل میکند و امکان تولید دیزلی با کیفیت بالا از منابع متنوعی مانند گاز طبیعی، زغالسنگ، بیوماس یا حتی دیاکسید کربن را فراهم میآورد. در دنیای امروز که چالشهای زیستمحیطی مانند تغییرات آب و هوایی و کاهش ذخایر نفتی برجستهتر شدهاند، دیزل مصنوعی به عنوان جایگزینی پاکتر برای دیزل فسیلی ظاهر شده است. این سوخت نه تنها گوگرد و آروماتیکهای مضر را حذف میکند، بلکه با عدد ستان بالا (بالای 70) عملکرد موتورهای دیزلی را بهبود میبخشد و انتشار آلایندهها را کاهش میدهد.

فرآیند فیشر-تروپش، که توسط فرانتس فیشر و هانس تروپش در دهه 1920 اختراع شد، اساساً یک واکنش کاتالیستی است که زنجیرههای کربنی را از مولکولهای ساده میسازد. در تولید دیزل مصنوعی، syngas ابتدا از منابع تجدیدپذیر تولید میشود و سپس در راکتورهای کاتالیستی به هیدروکربنهای بلندزنجیر تبدیل میگردد. این فناوری در کاربردهایی مانند حمل و نقل سنگین، هوانوردی و تولید برق نقش مهمی ایفا میکند. با این حال، چالشهایی مانند هزینههای بالا و نیاز به انرژی زیاد برای تولید وجود دارد. در این مقاله، به بررسی تاریخچه، اصول، مراحل تولید، مزایا، معایب، کاربردها و سوالات رایج میپردازیم تا تصویری جامع از این فناوری ارائه دهیم. دیزل مصنوعی نه تنها پلی به سوی انرژیهای سبز است، بلکه میتواند وابستگی به نفت را کاهش دهد و به اهداف جهانی کاهش کربن کمک کند.

فهرست مقاله

مقدمهای بر فرآیند فیشر-تروپش

فرآیند فیشر-تروپش یکی از قدیمیترین و مؤثرترین روشهای سنتز هیدروکربنها است که پایه و اساس تولید دیزل مصنوعی را تشکیل میدهد. این فرآیند، که از دهه 1920 میلادی توسعه یافته، syngas را به سوختهای مایع تبدیل میکند و در شرایط فعلی، با تمرکز بر منابع تجدیدپذیر، به ابزاری برای مقابله با بحران انرژی تبدیل شده است. درک این فرآیند ضروری است زیرا مستقیماً بر کیفیت و پایداری دیزل مصنوعی تأثیر میگذارد.

تاریخچه فرآیند فیشر-تروپش

فرآیند فیشر-تروپش در سال 1925 توسط دو شیمیدان آلمانی، فرانتس فیشر و هانس تروپش، در مؤسسه کاهن-فورونگ کایزر ویلهلم (که بعدها به ماکس پلانک تبدیل شد) اختراع شد. این کشف در پاسخ به کمبود نفت در آلمان پس از جنگ جهانی اول صورت گرفت و هدف آن تبدیل زغالسنگ به سوختهای مایع بود. آنها با استفاده از کاتالیستهای آهن، syngas را به هیدروکربنها تبدیل کردند و پتنت خود را در ژوئیه 1925 ثبت کردند. در دهه 1930، شرکت IG Farben در آلمان کارخانههای صنعتی بزرگی مانند Leuna را راهاندازی کرد و تولید سوخت مصنوعی را به مقیاس تجاری رساند. طی جنگ جهانی دوم، بیش از 80 درصد سوخت هوایی آلمان از این فرآیند تأمین میشد، که نشاندهنده اهمیت استراتژیک آن بود. پس از جنگ، فناوری به آفریقای جنوبی منتقل شد و شرکت Sasol آن را برای تولید سوخت از زغالسنگ توسعه داد. در دهه 1950، کاتالیستهای کبالت معرفی شدند که بازده بالاتری داشتند. امروزه، با تمرکز بر پایداری، فرآیند برای تولید سوخت از بیوماس و هیدروژن سبز بازطراحی شده است. این تکامل تاریخی، از یک راهحل اضطراری به فناوری سبز، نشاندهنده انعطافپذیری آن است.

در دهههای اخیر، فرآیند فیشر-تروپش با پیشرفتهای فناوری مانند راکتورهای slurry phase و کاتالیستهای نانویی، کارایی خود را افزایش داده است. در ایالات متحده، وزارت انرژی (DOE) از دهه 1980 بر روی GTL (Gas to Liquids) سرمایهگذاری کرد و شرکتهایی مانند Shell و ExxonMobil کارخانههای عظیمی در قطر و مالزی راهاندازی کردند. در سال 2000، Sasol و PetroSA در آفریقای جنوبی تولید دیزل مصنوعی را به بیش از ۱۰۰ هزار بشکه در روز رساندند. با ظهور نگرانیهای زیستمحیطی در دهه 2010، تمرکز به PtL (Power to Liquids) تغییر کرد، جایی که CO2 و هیدروژن تجدیدپذیر به syngas تبدیل میشوند. در اروپا، پروژههایی مانند BioTfueL در سوئد از بیوماس برای تولید دیزل سبز استفاده میکنند. این تاریخچه نه تنها نوآوریهای شیمیایی را برجسته میکند، بلکه نقش ژئوپلیتیک و اقتصادی را در توسعه فناوری نشان میدهد. امروز، با جشن ۱۰۰ سالگی در ۲۰۲۵، فرآیند فیشر-تروپش به عنوان پایهای برای سوختهای کربنبیطرف شناخته میشود و پتانسیل کاهش انتشار جهانی CO2 را دارد.

اصول شیمیایی فرآیند فیشر-تروپش

اصول شیمیایی فرآیند فیشر-تروپش بر پایه واکنش پلیمریزاسیون کاتالیستی syngas استوار است. معادله کلی واکنش nCO + (2n+1)H2 → CnH(2n+2) + nH2O نشاندهنده تبدیل مونوکسید کربن و هیدروژن به آلکانها است. این واکنش اگزوترمیک (گرمازا) با ΔH ≈ -۱۶۵ kJ/mol است و در دماهای ۲۰۰-۳۵۰ درجه سلسیوس و فشارهای ۱-۶۰ بار انجام میشود. کاتالیستهای آهن یا کبالت نقش کلیدی دارند؛ آهن برای تولید اولفینها مناسب است، در حالی که کبالت بازده دیزل بالاتری (تا ۷۰%) ارائه میدهد. نسبت H2:CO معمولاً ۲:۱ است و مکانیسم شامل جذب CO روی سطح کاتالیست، هیدروژناسیون و رشد زنجیره کربنی (C1 به Cn) میشود. این اصول، انعطافپذیری فرآیند را برای تولید محصولات متنوع از متان تا واکسهای سنگین فراهم میکند.

در سطح مولکولی، فرآیند شامل مراحل پیچیدهای مانند dissociation CO، تشکیل مونومر CH2 و پروپاگیشن زنجیره است. مدلهای кинتیکی مانند Langmuir-Hinshelwood نرخ واکنش را توصیف میکنند و عوامل مانند دما بر توزیع محصولات تأثیر میگذارند (دمای بالاتر، محصولات سبکتر). برای دیزل مصنوعی، شرایط به سمت هیدروکربنهای C10-C20 تنظیم میشود. پیشرفتهای اخیر، مانند کاتالیستهای دوفلزی (Co-Ru)، سلکتیویته را به ۹۰% برای دیزل افزایش دادهاند. این اصول شیمیایی نه تنها کارایی را تضمین میکنند، بلکه امکان ادغام با فناوریهای CCS (Carbon Capture and Storage) را برای خنثیسازی کربن فراهم میآورند. درک این مکانیسمها برای بهینهسازی صنعتی ضروری است و پایهای برای نوآوریهای آینده مانند تولید سوختهای زیستی فراهم میکند.

تولید دیزل مصنوعی از طریق فرآیند فیشر-تروپش

تولید دیزل مصنوعی شامل تبدیل syngas به هیدروکربنهای دیزلی از طریق فیشر-تروپش است. این روش، با استفاده از راکتورهای پیشرفته، سوخت پاکی تولید میکند که با استانداردهای یورو ۶ سازگار است. تمرکز بر منابع تجدیدپذیر، پایداری آن را افزایش میدهد.

مواد اولیه و خوراکها

مواد اولیه اصلی syngas است که از منابع متنوعی تولید میشود. گاز طبیعی (متان) از طریق اصلاح بخار (SMR) به CO و H2 تبدیل میشود و رایجترین خوراک است، با بازده ۹۰%. زغالسنگ در فرآیند Lurgi gasifier استفاده میشود و برای کشورهای غنی از زغال مناسب است، هرچند انتشار CO2 بالاتری دارد. بیوماس، مانند چوب یا ضایعات کشاورزی، از طریق گازسازی حرارتی (pyrolysis) syngas تولید میکند و تجدیدپذیر است. در رویکردهای نوین، CO2 از هوا یا صنایع با هیدروژن الکترولیز شده (از انرژی تجدیدپذیر) ترکیب میشود تا PtL ایجاد شود. این تنوع، انعطافپذیری را افزایش میدهد و وابستگی به نفت را کاهش میدهد.

در تولید دیزل مصنوعی، کیفیت syngas حیاتی است؛ ناخالصیهایی مانند سولفور باید حذف شوند تا کاتالیست آسیب نبیند. برای مثال، در پروژههای Sasol، syngas از زغالسنگ با خلوص ۹۹% تولید میشود. هیدروژن سبز از الکترولیزرهای PEM، هزینه را افزایش میدهد اما پایداری را تضمین میکند. مطالعات نشان میدهند که استفاده از بیوماس، انتشار کربن را تا ۹۰% نسبت به دیزل فسیلی کاهش میدهد. انتخاب خوراک بر اساس دسترسی محلی است؛ در خاورمیانه، گاز طبیعی غالب است، در حالی که اروپا به بیوماس روی آورده. این استراتژیها، تولید را اقتصادی و زیستمحیطی میکنند و پتانسیل مقیاسپذیری جهانی را دارند.

مراحل تولید و فناوریهای مورد استفاده

مرحله اول، تولید syngas از خوراک است که با گازسازی یا اصلاح انجام میشود. سپس، syngas به راکتور فیشر-تروپش (fixed-bed، fluid-bed یا slurry) وارد میشود؛ slurry برای تولید دیزل ایدهآل است زیرا انتقال حرارت بهتری دارد. در راکتور، کاتالیست کبالت syngas را به واکسهای سنگین تبدیل میکند. مرحله بعدی، هیدروکراکینگ و ایزومریزاسیون واکس در راکتورهای هیدروتریتینگ برای تولید دیزل با نقطه جوش ۱۸۰-۳۶۰ درجه سلسیوس. فناوریهای پیشرفته مانند میکروکانال راکتورها، مقیاس کوچک را امکانپذیر میکنند. کل فرآیند حدود ۷۰-۸۰% بازده دارد.

فناوریهای مورد استفاده شامل کاتالیستهای نانوساختار برای افزایش سلکتیویته و راکتورهای مدولار برای کاهش هزینهها است. شرکت Shell از فناوری SmDS (Shell Middle Distillate Synthesis) برای تولید ۱۴۰ هزار بشکه در روز استفاده میکند. در مرحله جداسازی، تقطیر و هیدروژناسیون، محصولات جانبی مانند نافتا و LPG به دست میآید. کنترل دما و فشار برای جلوگیری از تشکیل متان ضروری است. پیشرفتهای اخیر، مانند ادغام با AI برای بهینهسازی، بازده را به ۹۵% رسانده. این مراحل، تولید صنعتی دیزل مصنوعی را از آزمایشگاه به بازار جهانی برده و پایهای برای سوختهای آینده فراهم کرده است.

مزایا و چالشهای دیزل مصنوعی

دیزل مصنوعی مزایای قابل توجهی در عملکرد و محیط زیست دارد، اما چالشهای اقتصادی آن را محدود میکند. مقایسه با دیزل سنتی، برتریهای آن را برجسته میسازد.

| ویژگی | دیزل سنتی (فسیلی) | دیزل مصنوعی (فیشر-تروپش) |

|---|---|---|

| محتوای گوگرد | بالا (تا ۱۰ ppm) | صفر |

| عدد ستان | ۴۰-۵۵ | ۷۰-۱۰۰ |

| انتشار NOx | بالا | ۲۰-۳۰% کمتر |

| هزینه تولید | پایین | ۱.۵-۲ برابر |

| پایداری کربن | پایین | بالا (با منابع سبز) |

مزایای زیستمحیطی و عملکردی

از نظر زیستمحیطی، دیزل مصنوعی انتشار ذرات معلق (PM) را تا ۹۹% و CO2 را ۱۰-۵۰% کاهش میدهد، به ویژه اگر از بیوماس یا PtL تولید شود. بدون آروماتیکها، سمیت کمتری دارد و با موتورهای موجود سازگار است. در تستهای EPA، انتشار آلایندهها ۳۰% کمتر از دیزل فسیلی است. عملکردی، عدد ستان بالا احتراق بهتری فراهم میکند و مصرف سوخت را ۵-۱۰% کاهش میدهد. روانکاری بهتر، عمر موتور را افزایش میدهد. در هوانوردی، به عنوان SAF، استاندارد ASTM D7566 را برآورده میکند.

علاوه بر این، دیزل مصنوعی بیودیگرادابل است و در زنجیره تأمین، وابستگی به واردات نفت را کم میکند. مطالعات NREL نشان میدهند که در کامیونها، انتشار HC ۹۰% کمتر است. از نظر عملکرد، در دماهای پایین، ویسکوزیته پایدارتری دارد و استارت موتور را آسانتر میکند. ادغام با EGR و DPF، کارایی را افزایش میدهد. این مزایا، آن را برای ناوگان حمل و نقل و صنایع سنگین ایدهآل میسازد و به اهداف EU Green Deal کمک میکند.

معایب و چالشهای اقتصادی

چالش اصلی، هزینه تولید بالا است؛ حدود ۰.۸-۱.۲ دلار در لیتر، دو برابر دیزل فسیلی، به دلیل انرژی مورد نیاز برای syngas. فرآیند انرژیبر است و نیاز به زیرساختهای گران دارد. در مقیاس کوچک، بازده اقتصادی پایین است. همچنین، وابستگی به هیدروژن سبز، نوسانات قیمت برق را ایجاد میکند.

علاوه بر چالشهای اقتصادی، مسائل فنی مانند مسمومیت کاتالیست با ناخالصیها وجود دارد که نگهداری را پرهزینه میکند. در مقایسه با EV، تراکم انرژی بالا مزیت است، اما انتشار CO2 در تولید PtL هنوز چالشبرانگیز است مگر با CCS. مطالعات IEA پیشبینی میکنند که تا ۲۰۳۰، هزینه ۳۰% کاهش یابد، اما یارانههای دولتی لازم است. این معایب، پذیرش گسترده را کند میکنند، هرچند پتانسیل بلندمدت برای کاهش وابستگی فسیلی وجود دارد.

کاربردهای دیزل مصنوعی

دیزل مصنوعی در حمل و نقل سنگین، مانند کامیونها و کشتیها، کاربرد وسیعی دارد زیرا با موتورهای دیزلی موجود سازگار است و انتشار را کاهش میدهد. در هوانوردی، به عنوان SAF، تا ۵۰% مخلوط با جت فیوئل استفاده میشود و پروژههایی مانند Fulcrum BioEnergy سالانه میلیونها گالن تولید میکنند. در تولید برق، ژنراتورهای دیزلی را پاکتر میکند. صنایع شیمیایی از محصولات جانبی برای واکس و روانکنندهها بهره میبرند. در آفریقای جنوبی، Sasol بیش از ۱۵۰ هزار بشکه روزانه برای خودروها تأمین میکند. این کاربردها، از GTL در قطر تا PtL در آلمان، تنوعی از پایداری و کارایی را نشان میدهند و نقش کلیدی در گذار انرژی ایفا میکنند.

سوالات متداول

این فرآیند کاتالیستی، syngas (CO و H2) را به هیدروکربنهای مایع مانند دیزل تبدیل میکند. از دهه ۱۹۲۰ توسعه یافته و برای سوختهای پاک استفاده میشود.

گوگرد صفر، عدد ستان بالاتر، انتشار کمتر آلایندهها و سازگاری با موتورهای موجود، که عملکرد را بهبود میبخشد.

بله، اگر از بیوماس یا CO2 با هیدروژن سبز تولید شود، کربنبیطرف است و انتشار خالص صفر دارد.

حدود ۱-۱.۵ دلار در گالن، بالاتر از دیزل فسیلی، اما با مقیاسپذیری و یارانهها کاهش مییابد.

حمل و نقل (کامیون، هواپیما)، تولید برق و صنایع شیمیایی، با تمرکز بر کاهش انتشار.

دیزل مصنوعی تولیدشده از فرآیند فیشر-تروپش، با تاریخچه غنی و اصول شیمیایی پیشرفته، راهحلی پایدار برای چالشهای انرژی ارائه میدهد. مزایای زیستمحیطی و عملکردی آن، علیرغم چالشهای اقتصادی، پتانسیل تحول در حمل و نقل و صنایع را دارد. با پیشرفتهای فناوری و سیاستهای حمایتی، این سوخت میتواند نقش محوری در دستیابی به اهداف کربنصفر ایفا کند. آیندهای سبزتر با دیزل مصنوعی ممکن است.

منابع

- Wikipedia: Fischer–Tropsch process

- NETL.DOE.gov: 10.2. Fischer-Tropsch Synthesis

- Lee Enterprises: Synthetic Diesel

- DieselNet: Synthetic Diesel Fuel

- ScienceDirect: High quality diesel via the Fischer–Tropsch process – a review

- PSU.edu: 7.5 Fischer-Tropsch Process to Generate Liquid Fuels

- PMC: Advanced Biofuels Based on Fischer–Tropsch Synthesis

- Dechema.de: 100 Years Fischer-Tropsch Process

- Stanford.edu: Fischer-Tropsch Process

- Fleethouse.com: E-fuels: advantages and disadvantages of synthetic fuels

- CCJDigital: Synthetic diesel benefits, drawbacks still unclear

- VolvoTrucks: Alternative Fuels For Trucks: A Guide To The Pros and Cons

- MSP.Energy: Advantages of Synthetic Diesel Engine Oils

- SFC.com: Synthetic Fuels | Clean, Renewable Energy

- Petro-Online: What Are the Disadvantages of Synthetic Fuel?

- ScienceDirect: Fischer-Tropsch Diesel – an overview

- MAN-ES.com: Synthetic diesel I Future fuels

- Velocys.com: Fischer Tropsch technology explained

- Avioxx.co.uk: How Fischer-Tropsch technology is unlocking the sustainable transformation

- EcoTechFuels: FAQs

- StarOilco: Frequently Asked Questions Renewable Diesel

- Haltermann-Carless: Synthetic fuels: 6 questions on Power-to-Liquids technology